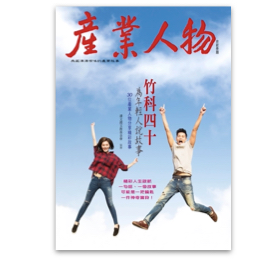

圖說: PCB A-Team聯盟廠商大合照,左起為欣興電子副部長李進春、敬鵬工業總經理黃松麟、工業局副組長顏鳳旗、研華技術長楊瑞祥、燿華副總經理李麗君、迅得機械技術長呂文斌。

PCB業者以創新技術迎接新世代AIoT商機,台灣電路板協會在經濟部工業局支持下,結合業界成立三大智慧製造聯盟,其中「PCB A-Team」歷經兩年的應用開發及場域驗證,18日舉行成果分享會,包括工業局、工研院及欣興、敬鵬、研華、燿華、迅得機械等業界代表皆出席參加。

台灣電路板協會結合PCB業者成立「PCB A-Team」、「先進軟板製造聯盟」及「PCBECI設備聯網示範團隊」三大智慧製造聯盟。其中PCB A-Team於2017年由研華、迅得、欣興、敬鵬,及燿華組成。工業局電子資訊組副組長顏鳳旗讚揚此次分享會為PCB產業轉向智慧製造的新里程碑,期許團隊持續精進,分享經驗以協助更多的PCB及電子製造商的智慧轉型。

研華技術長楊瑞祥表示,研華自2010年起,致力推動工業物聯網發展,其中導入WISE-PaaS工業物聯網私有雲平台、以PCBECI標準布建聯網通訊、異質資料整合,並於SaaS層分別解決不同製程關鍵問題;期間有超過11家PCB生態系夥伴參與其中,開發出產業相關應用方案,可大幅縮短板廠的導入時程,在積木堆疊式的架構下,板廠可依方案、產線、或階層逐步導入,避免重複投資。

迅得機械分享該公司協助PCB板廠做設備聯網升級,除了須克服既有設備年份老舊、環境對感測的影響之外,也需要在板廠忙碌生產旺季,騰出產線進行改造與試驗,以即時採集設備資訊,過程中克服相當多的挑戰。

欣興分享如何透過數據做失效偵測與分類(FDC),將確認不良品原因的驗證工作,從原本的15天,減短到1天以下。而且透過設備預診技術,可提前5天預知設備故障的可能性,提前進行保養。

敬鵬分享過往在壓合製程時,上下層材料因為材質/溫度/壓力產生漲縮的偏差,導致線路無法聯結,產生大量報廢及耗費大量品保人力, 透過製程動態捕程模組,用X-Ray量測板材漲縮偏移的程度,動態調整上下層板線路焊接點,與修正曝光製程底片,有效降低產品失效問題。

工研院分享如何協助燿華電子建構PCB電鍍製程即時監控與預測驗證,而燿華電子在過程中建構即時、連續性的工單生產履歷,以數據驅動後台分析製程品質,整合自動排程與配方。