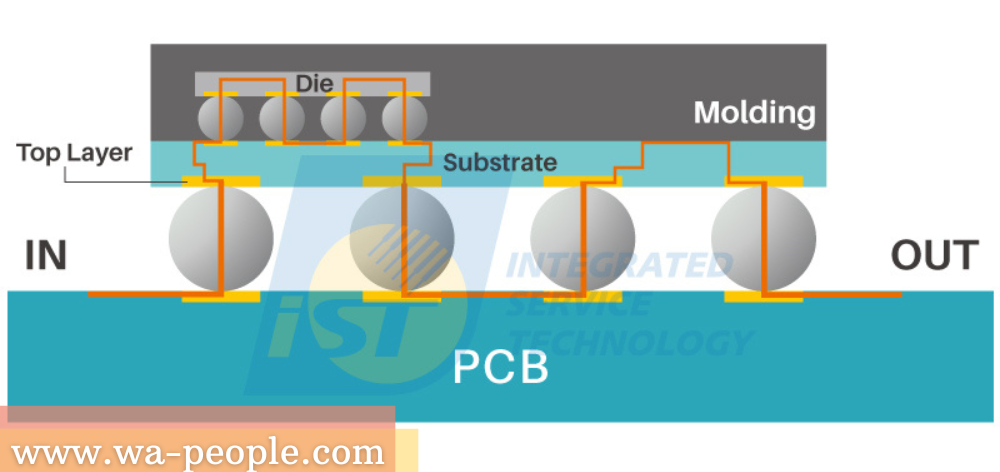

圖說:BLR Daisy Chain設計概要(圖片來源:宜特科技)。

全球汽車電子協會(Automotive Electronics Council,AEC)2024年3月宣佈推出AEC-Q007規範,這一規範將為整個車用電子設計和驗證帶來重大進展。AEC-Q007將焦點放在車用板階可靠度測試(Board Level Reliability,BLR),結合了零件與印刷電路板(PCB)的設計,將為車用電子的可靠度提供更全面的保障。

儘管目前電動車市場成長幅度已逐漸放緩,不如前幾年增長速度快,但國際能源署(IEA)預測,到2035年,歐美市場的電動車比例將分別達到85%和70%以上。從中長期來看,只要各國持續引入更嚴格的環保規定,電動車市場就會繼續擴大。

AEC零件技術委員會的家族成員,包括AEC-Q100(IC晶片)、AEC-Q101(離散元件)、AEC-Q102(離散光電元件)、AEC-Q103(微機電系統)、AEC-Q104(MCM多晶片模組)以及AEC-Q200(被動元件)。這些規範的主要焦點都是在零件層面進行各種測試,雖然AEC-Q104規範中的Test Group H有稍微提到了BLR板階可靠度,但只是提供些許參考規範。直到2024年3月推出的AEC-Q007,才真正將零件和印刷電路板(PCB)結合起來,詳細說明有關PCB和菊花鍊(Daisy Chain)設計方式的內容,而Daisy Chain設計(上圖),其實就是業界經常聽到的BLR板階可靠度測試。

身為AEC會員之一的宜特科技,亦在第一時間解讀AEC-Q007規範內容。宜特科技可靠度工程處資深經理莊家豪表示,AEC-Q007聚焦的BLR板階可靠度測試,是透過零件搭配PCB,將錫球與PCB端設計成導通模式,進而形成迴路以便觀察焊點(Solder Joint)之壽命。並於測試過程中搭配測量儀器,即時獲得資訊來判斷焊點良率。除了將焦點放在BLR測試上,AEC-Q007還提供了對PCB與Daisy Chain設計的詳細指南。這些指南分為四個級別,從最簡易的Level 3,到最複雜的Level 0,文中也提供建議指南,讓設計者可以根據其需求來選擇最適合的設計方案。

圖說:AEC-Q007規範中最複雜的Daisy Chain設計級別Level 0示意圖。(圖片來源:宜特科技)

此外,AEC-Q007還強調了PCB設計對BLR壽命的重要性。PCB的層數和厚度將直接影響測試結果,因此在設計PCB時,需要考慮與零件的匹配性,以提高整體的可靠度。然而,考量到零件最終使用的環境非常多元,PCB層數與厚度難以固定規格,因此AEC並沒有強制要求PCB規格,僅提出了一組設計建議,其中比較推薦的層數是8銅層,厚度是1.6mm。

莊家豪也強調,雖然AEC-Q007是針對BLR板階可靠度產生的規範,但它的測試目的和往常執行的BLR板階驗證條件有些不同。一般BLR板階測試條件,是以500或1000循環為標準,通過此循環就代表產品「通過驗證」。而AEC-Q007的測試目的,不在於是否通過,重點是要了解零件特性,蒐集零件上板後,在冷熱疲勞壽命下產品的失效數據分佈,以作為未來的參考依據。

由於溫度對於車用零件來說,是最需要克服的條件。AEC-Q007身為車用BLR規範的先行者,亦提出以「溫度循環測試」做為車用BLR的驗證方式。不過,莊家豪預期,接下來AEC-Q007將會持續釋出其他驗證項目,例如:機械衝擊、振動、濕度測試等等,以建置更完整的驗證流程。