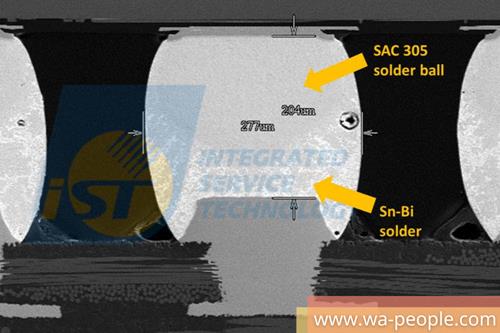

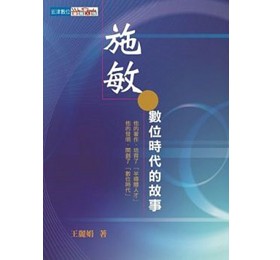

圖說:透過精確控制焊接溫度與錫膏體積,錫鉍合金(Sn-Bi)錫膏與SAC305錫球的焊接點,在適當錫膏體積與回流焊溫度控制下,可看出錫球具備良好的擴散性,且無熱滴淚(Hot Tearing)狀況發生。

為協助客戶克服異質整合晶片上板後的翹曲,導致後續可靠度因空冷焊而造成早夭現象,宜特今宣布,導入低溫焊接 LTS 製程(Low Temperature Soldering, LTS),藉由使用小尺寸 WLCSP 封裝零件,執行異質合金焊接,並進行後續可靠度驗證。從溫度循環試驗(Temperature Cycle Test,簡稱 TCT)結果顯示, LTS 製程在可靠度 TCT 實驗中的表現,和一般無鉛製程相比,並不遜色,將有助於客戶降低翹曲(Warpage)變形量。

宜特觀察發現,系統單封裝(System in a Package)已成為現今趨勢,各種不同材質、不同功能的晶片整合進同一封裝,如此材料複雜多元的封裝元件,堆疊在一起時,因材質本身熱膨脹係數不同(CTE)就會產生翹曲,成為表面黏著製程(Surface Mount Technology,簡稱SMT)良率最大挑戰。

針對預防翹曲造成空焊現象,一般傳統做法是,模擬確認翹曲數據,調整錫膏印刷鋼板設計及回流焊溫度,藉此減少因翹曲造成空焊及短路問題的機率。宜特表示,依據此方式,已成功替多家廠商克服 PCB 或 IC 翹曲的焊接問題。

然而上述傳統方式,可以藉由修正錫膏來避免空焊或短路問題,但如果翹曲程度太高,就無法藉由控制錫膏量來解決了。為解決此課題,宜特科技「板階可靠度(BLR)實驗室」導入新的做法-低溫焊接製程( Low Temperature Soldering ,簡稱 LTS ),藉由減少熱應力,以降低翹曲變形量。

宜特指出,產生翹曲主要原因,來自於使用不同材料的 IC 堆疊後,由於不同材料的熱膨脹係數(CTE)不同,經過高溫焊間產生形變。溫度越高,因熱應力造成封裝後的 IC 變形程度越大。因此,透過降低 SMT 焊接溫度,將可大幅減少熱應力,藉此不僅可改善 PCB 與零件的翹曲程度,也可減少能耗。而一般無鉛焊接所使用錫、銀、銅合金的熔點溫度約在 220℃,峰值溫度達到 230℃~250℃,而低溫焊接所使用錫、鉍合金熔點溫度為 140℃,峰值溫度則可降低到 170℃~200℃。

宜特進一步指出,低溫焊接 LTS 製程因為不同合金所要求熔融溫度不同,而容易產生熱滴淚(Hot Tearing)效應,宜特也克服此項挑戰,藉著精確控制溫度與錫膏體積,即可避免 LTS 製程中出現熱滴淚的現象(參見上圖)。

宜特表示,在封裝材料無法解決CTE 問題之前, LTS 製程不失為一個降低翹曲程度的方式。而在實際應用上還包含了主被動零件,如晶片電阻、電容、記憶體、晶體管等,越早準備就能掌握市場先機。